スプレードライヤー メーカー

-

LPG 5Lコーヒーミルクパウダー用の遠心スプレードライヤー

アプリケーション:溶液、エマルジョン、サスペンション、ペーストの高効率乾燥プロセス、乾燥粉末、微細、または中程度の粒状製品へ。コーヒーパウダーとミルクパウダー生産に最適です。 -

卵パウダー用のLPG 5Lスプレードライヤー

5Lスプレードライヤーは最小の乾燥機であり、1時間ごとに3〜7kgの水を脱水することができ、ラボの使用またはテストに適しています。スプレードライヤーはステンレス鋼で作られており、食品化学および製薬業界で使用できます。

スプレードライヤーは、一種の連続大気圧力乾燥機です。特別な装備を使用して液体材料をミストにスプレーし、熱気と接触して乾燥させます。牛乳、卵、タンニン、薬物などの熱感受性液、懸濁液、および粘性液体の乾燥に使用されます。また、燃料、中間体、石鹸粉末、および無機塩の乾燥にも使用されます。溶液、ローション、サスペンション、液体原材料から粉末の固体製品を生成するのに適しています。したがって、スプレー乾燥は、粒子サイズ分布、残留水分含有量、バルク密度、完成製品の粒子形状が正確な標準を満たす必要がある場合に非常に理想的なプロセスです。

私たちについて

名誉

-

名誉

名誉 -

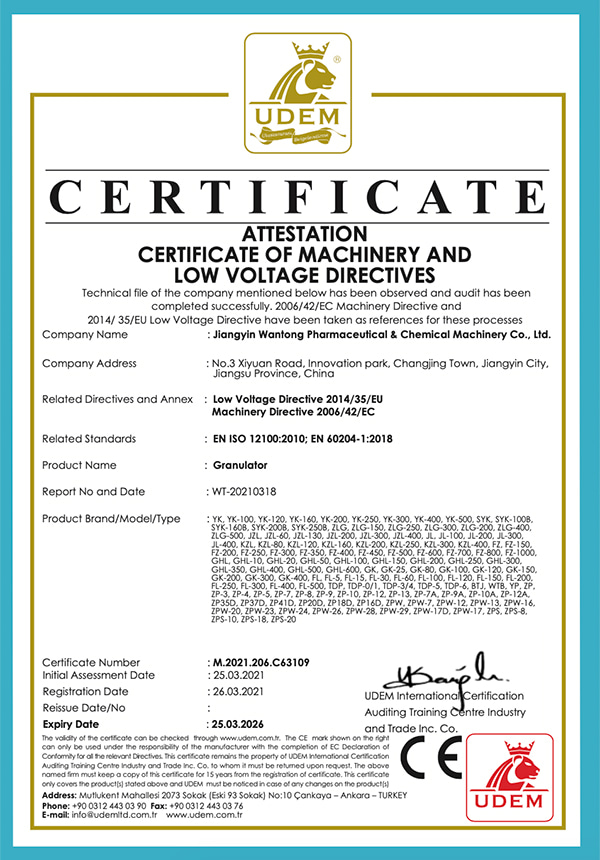

ce

ce

ニュース

-

業界のニュース 2026-01-06

スパイス粉砕機の紹介 スパイス用粉砕機 家庭用キッチンと工業用食品加工の両方に不可欠な機器です。ホールスパイスを微粉末に変換し、風味、香り、栄養特性を保ちます。適切な粉砕機を選...

詳細をご覧ください -

業界のニュース 2026-01-04

工業用乾燥方法の紹介 乾燥は、医薬品、化学薬品、食品の製造において重要なプロセスです。適切な乾燥装置の選択は、製品の品質、エネルギー効率、運用コストに影響します。最も一般的な工業用乾燥機に...

詳細をご覧ください -

業界のニュース 2025-12-23

の紹介 ダブルコーンブレンダー ダブルコーンブレンダーは、粉末および粒状材料の均一な混合を実現するために設計された、広く使用されている工業用混合機械です。回転する二重円錐形容器...

詳細をご覧ください -

業界のニュース 2025-12-18

の紹介 スパイス粉砕機 スパイス粉砕機は、ホールスパイスを効率的に微粉末に加工できる、業務用キッチンと家庭用キッチンの両方に不可欠なツールです。適切な粉砕機の選択は、スパイスの...

詳細をご覧ください

業界の知識の拡大

スプレードライヤーの効率に影響する要因は何ですか?

供給材料特性:

粘度、表面張力、固形物の含有量、熱感度などの飼料材料の特性は、スプレー乾燥の効率に大きな影響を与える可能性があります。粘度や表面張力が高い材料は、霧化と蒸発のためにより多くのエネルギーを必要とする場合がありますが、熱敏感な材料は、分解を防ぐためにより低い乾燥温度を必要とする場合があります。

アトム化技術:

液体飼料を液滴に変換するために使用される霧化方法は、スプレー乾燥の効率に影響を与える可能性があります。圧力ノズル、回転アトマイザー、または遠心アトマイザーなどのさまざまな原子化技術は、液滴のサイズ、分布、および乾燥速度にさまざまな影響を及ぼします。

乾燥パラメーター:

吸気気温、空気流量、滞留時間、アウトレットの空気湿度などの要因は、スプレー乾燥の効率を決定する上で重要な役割を果たします。飼料材料の特定の特性に基づいてこれらのパラメーターを最適化すると、乾燥効率を改善し、エネルギー消費を最小限に抑えることができます。

設計と構成:

の設計と構成 スプレードライヤー 、乾燥チャンバーのジオメトリ、霧化装置のサイズと形状、加熱要素と空気の流れパターンの配置など、乾燥効率に影響を与える可能性があります。効率的な熱および物質移動メカニズムを備えた適切に設計されたスプレードライヤーは、全体的なプロセス効率を高めることができます。

熱源:

蒸気、ガス、電気などのスプレードライヤーで使用される熱源のタイプと効率は、エネルギー消費と乾燥効率に影響を与える可能性があります。エネルギー効率の高い暖房システムと熱回収技術を利用することで、全体的なプロセス効率を改善し、運用コストを削減できます。

粒子の収集と分離:

サイクロン、バッグフィルター、または静電沈殿装置などの粒子収集および分離システムの効率は、乾燥生成物の回復と排気空気からの微粒子の除去に影響します。これらのシステムを最適化すると、製品の損失を防ぎ、環境排出量を最小限に抑えることができます。

cocrorent spray乾燥とカウンターカレントストレイ乾燥の違いは何ですか?

フロー方向:

共流噴霧乾燥では、乾燥空気と霧化された飼料材料の両方が、乾燥チャンバーを通る同じ方向に流れます。これは、最高の水分含有量を運ぶ吸気空気が最初に最も湿った粒子を満たし、乾燥機の出口に向かって進行することを意味します。

カウンターカレントで スプレー乾燥 、乾燥空気と原子化された飼料材料が反対方向に流れます。吸気空気は、最も低い水分含有量を備えた、最初に最も湿った粒子に接触し、乾燥機の入口に向かって進みます。

水分勾配:

cocrorent乾燥は通常、逆流乾燥と比較して、乾燥チャンバー内の湿気勾配が小さくなります。これは、乾燥機を出る粒子の水分含有量が、cocrorent乾燥でより均一であることを意味します。

逆流乾燥はより大きな水分勾配を作り出し、最も乾燥した空気が最初に最も湿った粒子に接触します。これにより、より効率的な水分除去につながる可能性がありますが、製品の過剰または不均一な乾燥のリスクを高める可能性があります。

温度プロファイル:

co核乾燥では、乾燥チャンバー内の温度プロファイルが入口から出口まで徐々に減少します。これは、敏感な材料の過熱と熱分解を防ぐのに役立ちます。

反電流乾燥では、温度プロファイルは通常、入口で高くなり、アウトレットに向かって減少します。これにより、より効率的な水分除去が発生する可能性がありますが、製品の過熱を避けるために慎重に制御する必要があります。

エネルギー効率:

cocrorent乾燥は一般に、逆流乾燥と比較してより少ないエネルギーが必要です。それは、より低い入口気温と居住時間の短縮で動作するためです。ただし、反電流乾燥と同じレベルの水分除去効率を達成できない場合があります。

逆流乾燥は、インレットの気温が高く、滞留時間が長くなるため、よりエネルギー集約的になる可能性があります。ただし、水分除去速度を高めることができ、熱耐性または高湿気材料を乾燥させる方が好ましい場合があります。

製品の特性:

共同乾燥は、より均一な水分含有量と粒子サイズ分布を備えた製品を生産する傾向があり、熱に敏感または繊細な材料に適しています。

逆流乾燥は、水分の除去をより速くする可能性があり、高い生産率または低い最終水分含有量が必要なアプリケーションよりも好まれる場合があります。