パウダーパッキングマシン メーカー

-

500gフードパウダー充填パッキングマシン

このフードパウダーパッキングマシンは、スープミックス、コーヒー、インスタントドリンクミックス、デシカント、砂糖、塩、セレアなどの化学産業、ゆるい非凝集性顆粒製品、および化学産業を梱包するために広く使用されています。 -

1kgの粉末充填パッケージマシン

この1kgの粉末充填機は、自動型梱包機です。重量、バッグメイキング、充填、シーリング、切断、ロット番号が自動的に可能です。梱包機は50〜1000gの粉末を梱包できます、範囲は大きいです。

私たちについて

名誉

-

名誉

名誉 -

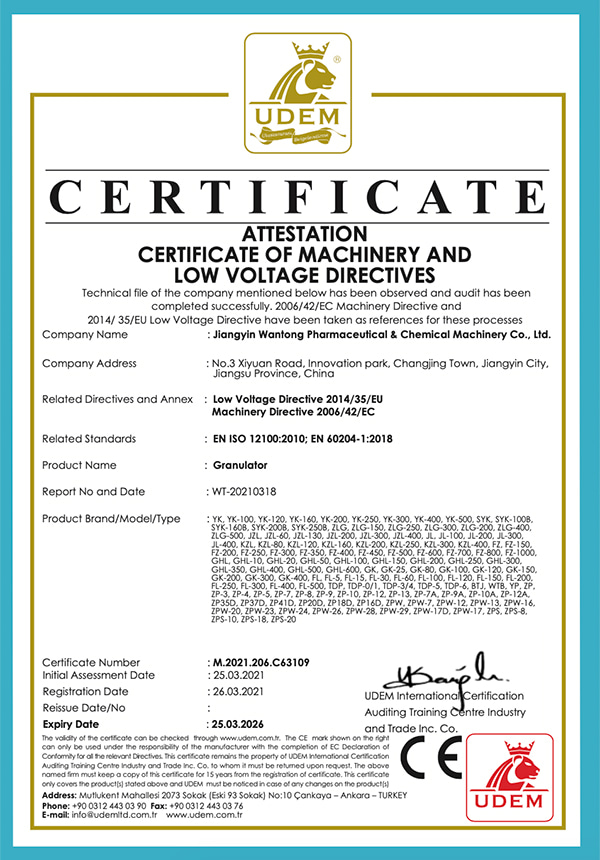

ce

ce

ニュース

-

業界のニュース 2026-01-06

スパイス粉砕機の紹介 スパイス用粉砕機 家庭用キッチンと工業用食品加工の両方に不可欠な機器です。ホールスパイスを微粉末に変換し、風味、香り、栄養特性を保ちます。適切な粉砕機を選...

詳細をご覧ください -

業界のニュース 2026-01-04

工業用乾燥方法の紹介 乾燥は、医薬品、化学薬品、食品の製造において重要なプロセスです。適切な乾燥装置の選択は、製品の品質、エネルギー効率、運用コストに影響します。最も一般的な工業用乾燥機に...

詳細をご覧ください -

業界のニュース 2025-12-23

の紹介 ダブルコーンブレンダー ダブルコーンブレンダーは、粉末および粒状材料の均一な混合を実現するために設計された、広く使用されている工業用混合機械です。回転する二重円錐形容器...

詳細をご覧ください -

業界のニュース 2025-12-18

の紹介 スパイス粉砕機 スパイス粉砕機は、ホールスパイスを効率的に微粉末に加工できる、業務用キッチンと家庭用キッチンの両方に不可欠なツールです。適切な粉砕機の選択は、スパイスの...

詳細をご覧ください

業界の知識の拡大

パウダーパッケージングマシンで粉末の均一な流れを確保する方法は?

正確で一貫したパッケージングの結果を実現するには、粉末包装機で粉末の均一な流れを確保することが重要です。これを達成するためのいくつかの方法は次のとおりです。

パウダーコンディショニング:パッケージングの前にパウダーを調整すると、フロープロパティの改善に役立ちます。これには、粉末が自由に流れており、塊やしこりがないことを確認するために、ふるい、凝集、乾燥などのプロセスが含まれる場合があります。

適切な保管:包装機に入る前に粉末を適切に保管することが不可欠です。粉末は、流動性に影響を与える可能性のある水分の吸収やケーキングを防ぐために、乾燥した制御された環境に保存する必要があります。

最適化されたホッパー設計:ホッパーデザインは、パッケージングマシンへの粉末の流れを促進する上で重要な役割を果たします。ホッパーは、滑らかな内側の表面と適切な角度で設計して、ハングアップや詰まりを引き起こすことなく粉末の流れを促進する必要があります。

振動または攪拌:ホッパーまたは給餌システムに振動または攪拌メカニズムを組み込むと、圧縮された粉末が緩められ、均一な流れが促進されます。振動するフィーダーまたはアジテーターを使用して、粉末をそっと振り、橋渡しやネズミの穴を防ぐことができます。

一貫した給餌速度:パッケージングマシンに一貫した給餌速度を維持することは、均一な流れを達成するために不可欠です。適切に調整されたフィーダーまたは投与システムを使用して、粉末が安定した制御速度で包装機に供給されるようにする必要があります。

空気の流れ制御:パッケージングマシン内の空気流の適切な制御は、粉末の流れにも影響を与える可能性があります。過度の空気は、粉末の流れを破壊し、不安定な詰め物と包装につながる可能性があります。空気の流れの設定を調整し、エアナイフまたはエアカーテンを使用すると、粉末の流れを安定させるのに役立ちます。

リアルタイムの監視と調整:パウダーフローのバリエーションを検出するためのパッケージングマシン内のセンサーまたは監視システムの実装により、フローを最適化するためのリアルタイム調整が可能になります。これには、均一な流れを維持するために必要に応じて、フィーダー速度、振動強度、または空気の流れの設定を調整することが含まれます。

これらの方法を実装することにより、メーカーは一貫した均一な粉末の流れを確保することができます パウダーパッケージマシン 、正確で高品質のパッケージングの結果につながります。

パウダーパッケージングマシンで使用される包装材料の量を減らすために最適化する方法は?

パウダーパッケージングマシンで使用される包装材料の量を最適化して減らすには、次の戦略を検討してください。

パッケージングの設計最適化:パッケージングデザインは、粉末製品の特定の要件に合わせて設計を行い、製品の整合性とアピールを維持しながら、材料の使用を最小限に抑えます。

材料の選択:粉末製品に十分な保護を提供する軽量で環境に優しい包装材料を選択してください。環境への影響を最小限に抑えるために、リサイクル可能または生分解性のオプションを検討してください。

オーバーラップを最小限に抑える:可能な限り、過度のオーバーラップまたはセカンダリパッケージを避けてください。パッケージングプロセスを合理化して、パッケージ材料の不必要な層を排除します。

充填レベルの最適化:充填プロセスを微調整して、パッケージングコンテナが最適なレベルに満たされ、材料廃棄物の過剰燃焼と過少燃焼、減少の両方を最小限に抑えます。

自動包装システム:高度なコントロールとセンサーを備えた自動包装システムに投資して、必要な量の粉末を正確に測定および分配します。自動化されたシステムは、ヒューマンエラーを減らし、一貫したパッケージング結果を確保することにより、材料廃棄物を最小限に抑えるのに役立ちます。

リーン製造の実践:リーン製造の原則を採用して、パッケージングプロセスの非効率性を特定して排除します。ワークフローを合理化し、セットアップ時間を短縮し、材料の取り扱いを最適化して、廃棄物を最小限に抑え、生産性を最大化します。

事前に形成された包装材料の使用:事前に作成されたポーチや容器などの事前に形成された包装材料を使用して、パッケージングプロセスで使用される材料の量を減らすことを検討してください。事前に形成された材料は、製品の正確な寸法に合わせて調整でき、余分な材料廃棄物を最小限に抑えることができます。

最適化されたシーリング方法:パッケージの整合性を維持しながら、材料の使用を最小限に抑える必要があるシーリング方法を選択します。熱シーリングや超音波シーリングなどの高度なシーリング技術を利用して、過度の材料の重複なしに安全なシールを作成します。

リサイクル可能または生分解性材料の実装:環境への影響を最小限に抑えるために、リサイクル可能または生分解性包装材料の使用を探索します。製品の品質や安全性を損なうことなく、持続可能なパッケージソリューションを提供する革新的な材料を探してください。

これらの最適化戦略を実装すると、メーカーは使用する包装材料の量を減らすことができます パウダーパッケージマシン 、コスト削減、環境上の利益、および全体的なプロセス効率につながります。