高せん断ミキサー造粒機 メーカー

-

WHLハイせん断迅速なミキサーグラニュレーター

楽なワンステップ顆粒:WHLシリーズは、個別のブレンドと粒状の装置の必要性を排除します。乾燥粉末を追加し、接着剤を導入し、WHLが混合物を均一で高品質の顆粒に変換するのを目撃するだけです。 -

WHL高速速い混合顆粒薬

WHL高速迅速な混合顆粒は、原材料の効率的かつ迅速な処理のために設計された高速ミキサーグラニュレーターです。 3葉のブレンドホイールと高速ロータリーカッターを利用して、均一な混合と顆粒を実現します。 -

WHL高せん断迅速なミキサー顆粒造形顆粒マシン

迅速なミキサーグラニュレーターマシンは、主にブレンディングシステム、切断システム、フレーム、混合バレル、電気制御ボックスなどで構成されています。ブレンディングシステムは、モーター、ベアリング台座、カッターナイフで構成されています。

迅速なミキサーグラニュレーターは、合理的な構造を持つ水平円筒構造を採用しています。流動化された顆粒、良好な流動性を備えた球形粒子を形成します。迅速なミキサーグラニュレーターは、円筒形または円錐容器で粉末材料と接着剤を混合し、底部の混合パドルを使用して湿った柔らかい材料に完全に混合し、側面に取り付けられた高速研削パドルを使用して均一な湿った粒子に切断します。

私たちについて

名誉

-

名誉

名誉 -

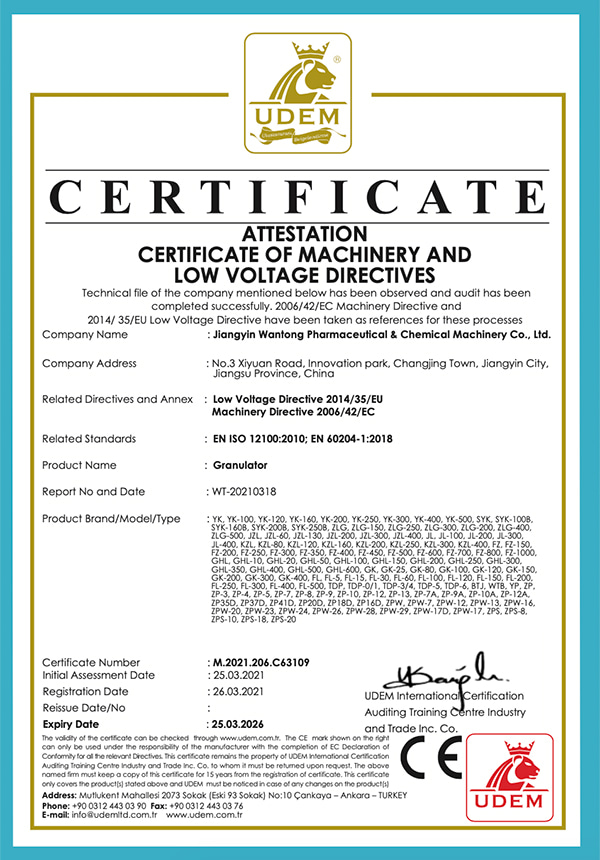

ce

ce

ニュース

-

業界のニュース 2026-01-06

スパイス粉砕機の紹介 スパイス用粉砕機 家庭用キッチンと工業用食品加工の両方に不可欠な機器です。ホールスパイスを微粉末に変換し、風味、香り、栄養特性を保ちます。適切な粉砕機を選...

詳細をご覧ください -

業界のニュース 2026-01-04

工業用乾燥方法の紹介 乾燥は、医薬品、化学薬品、食品の製造において重要なプロセスです。適切な乾燥装置の選択は、製品の品質、エネルギー効率、運用コストに影響します。最も一般的な工業用乾燥機に...

詳細をご覧ください -

業界のニュース 2025-12-23

の紹介 ダブルコーンブレンダー ダブルコーンブレンダーは、粉末および粒状材料の均一な混合を実現するために設計された、広く使用されている工業用混合機械です。回転する二重円錐形容器...

詳細をご覧ください -

業界のニュース 2025-12-18

の紹介 スパイス粉砕機 スパイス粉砕機は、ホールスパイスを効率的に微粉末に加工できる、業務用キッチンと家庭用キッチンの両方に不可欠なツールです。適切な粉砕機の選択は、スパイスの...

詳細をご覧ください

業界の知識の拡大

迅速なミキサー顆粒は、さまざまな種類の材料をどのように処理しますか?

迅速なミキサー顆粒 (RMG)は、さまざまな材料を扱うように設計されており、医薬品、食品加工、化学物質などの産業で多用途で必須の機器になります。 RMGがさまざまな種類の材料を管理する重要な方法は次のとおりです。

可変速度と電源設定

調整可能なインペラとチョッパー:RMGには、インペラとチョッパーの両方の可変速度設定が装備されているため、混合プロセスと顆粒プロセスを正確に制御できます。この柔軟性により、密度、粒子サイズ、水分含有量など、異なる特性を持つ材料の最適な処理が保証されます。

電力適応:インペラとチョッパーの電力は、処理されている材料に合わせて調整できます。たとえば、より密度の高い凝集材料には、望ましい顆粒を達成するために、より高い出力が必要になる場合があります。

カスタマイズされたボウルデザイン

ボウルジオメトリ:ミキシングボウルのデザインとジオメトリは、さまざまな材料特性に対応するためにカスタマイズできます。たとえば、特定の形状のあるボウルは、より良い混合を促進し、材料が蓄積する可能性のあるデッドゾーンを減らすことができます。

建設材料:ボウルの建設材料は、反応や汚染を防ぐために処理される材料の化学的特性に基づいて選択できます。

高度な制御システム

レシピ管理:Advanced RMGには、レシピ管理を可能にする洗練された制御システムが付属しています。オペレーターは、異なる材料に合わせた特定のパラメーターをプログラムし、一貫した再現性のある処理を確保できます。

リアルタイム監視:センサーと制御システムは、トルク、温度、水分含有量などのパラメーターに関するリアルタイムデータを提供し、さまざまな材料を効果的に処理できるように、オンザフライで調整を可能にします。

湿潤および乾燥顆粒への適応性

濡れた顆粒:RMGは、粉末に液体バインダーを追加することにより、湿潤顆粒プロセスを処理できます。この機器は、湿った質量の粘度と流れの特性を効率的に管理するように設計されています。

乾燥顆粒:乾燥顆粒の場合、RMGは液体バインダーを必要とせずに粉末を処理し、高せん断力を使用して材料をコンパクトし、栽培することができます。

スケーラビリティとバッチサイズ

小規模から大規模なバッチ:RMGは、小規模な実験室製剤から大規模な工業生産まで、さまざまなバッチサイズを処理できます。このスケーラビリティにより、本格的な生産前の材料処理のテストと最適化が可能になります。

バッチ全体の均一性:一貫した処理パラメーターを維持することにより、RMGは、材料の変動に関係なく、異なるバッチ全体で顆粒のサイズと品質の均一性を保証します。

最適化されたインペラーとチョッパーデザイン

インペラーの構成:インペラの設計と構成は、さまざまな材料を処理するために重要です。インペラは、効果的な粒子形成のために必要なせん断力と圧縮力を提供するように設計することができます。

チョッパーの統合:チョッパーは、凝集体を分解し、均一な顆粒のサイズを確保するのに役立ちます。チョッパーの位置と速度は、材料の特性に基づいて調整して、望ましい顆粒の結果を達成できます。

クリーニングとメンテナンス

クリーニングの容易さ:RMGは、分解やクリーニングを簡単にするために設計されています。これは、相互汚染を防ぐために異なる材料を切り替えるときに重要です。

材料固有のクリーニングプロトコル:クリーニングプロトコルは、処理される材料の特定の特性に合わせて調整でき、残基の徹底的な除去と衛生基準の維持を確保できます。

迅速なミキサー顆粒は、さまざまな運用パラメーターを調整し、高度な制御システムを利用し、特定の設計機能を組み込むことにより、幅広い材料を処理できる非常に汎用性の高いマシンです。この適応性により、多様な材料タイプの正確で効率的な造形プロセスを必要とする産業では、それらを非常に貴重にします。

どのように ラピッドミックスグラニュレーター 異なる材料間の相互汚染を防ぎますか?

Rapid Mixer Granulators(RMG)は、異なる材料間の相互汚染を防ぐために、いくつかの設計機能と運用プロトコルを採用しています。これが重要な対策です:

簡単な分解とクリーニング

モジュラーコンポーネント:RMGは、簡単に分解できるコンポーネントで設計されています。これにより、材料と接触する部品の徹底的な洗浄が容易になります。

滑らかな表面:ミキシングボウルやその他の接触部品の内部表面は、しばしば磨かれて滑らかであり、材料の順守を防ぎ、クリーニングをより効果的にします。

建設の材料

非反応性材料:製品と接触している部品は、通常、クリーニングが簡単で残留物を保持しないステンレス鋼などの非耐性および耐食性材料で作られています。

クリーニングプロトコル

洗浄室(CIP)システム

自動クリーニング:多くのRMGには、クリーニングプロセスを自動化するクリーニングインプレイス(CIP)システムが装備されています。 CIPシステムは、徹底的かつ一貫したクリーニングを保証し、相互汚染のリスクを軽減します。

詳細なクリーニング手順

標準操作手順(SOPS):手動クリーニング用の詳細なSOPS RMGのすべての部分が業界標準に従って清掃され、残留材料のリスクを最小限に抑えることができます。

運用プロトコル

バッチドキュメントと分離

バッチレコード:詳細なバッチレコードの維持は、処理された材料の追跡に役立ち、バッチ間でクリーニングが適切に行われることを保証します。

材料の分離:処理およびクリーニング中に厳格な材料分離プロトコルの実装は、相互接触を回避するのに役立ちます。

定期的なメンテナンスと検査

スケジュールされたメンテナンス:定期的なメンテナンススケジュールは、材料の蓄積を防ぐために、すべての部品が定期的に検査および清掃されるようにします。

目視検査:洗浄プロセスの前後の定期的な目視検査は、残りの残留物を特定して除去するのに役立ちます。

高度な制御システム

センサーの統合:センサーを装備した高度な制御システムは、清潔さのレベルをリアルタイムで監視し、汚染がすぐに検出され対処されるようにします。

アラートとアラーム:自動アラートとアラームは、機器の一部が適切にクリーニングされていない場合にオペレーターに通知し、相互汚染を防ぐために即時のアクションを促します。

Rapid Mixer Granulatorは、異なる材料間の相互汚染を防ぐために、設計機能、厳しい洗浄プロトコル、運用手順、および高度な制御システムの組み合わせを組み込みます。これらの手段は、各バッチがクリーンな環境で処理され、製品の完全性と安全性を維持することを保証します。