はじめに: サイズ削減の多用途の主力製品

工業用処理装置の広大な環境の中で、これに匹敵する機械はほとんどありません。 堅牢な多用途性 そして 基本的な重要性 ハンマーミルの。の基礎技術として 粒径の縮小 ハンマーミルは、無数の業界で、簡単でありながら非常に効率的な機械プロセスを通じて、バルク固体材料を均一で使用可能な顆粒に変換します。農業用飼料の生産や医薬品の粉末処理からリサイクル作業や鉱物の調製に至るまで、これらの堅牢な機械は次のような役割を果たします。 一次または二次破砕機 非常に多様な材料を扱うことができます。この包括的なガイドでは、ハンマーミルの動作原理、設計バリエーション、主な用途、選択基準を検討し、エンジニア、工場管理者、加工専門家にサイズ縮小作業を最適化するための重要な知識を提供します。

基本的な動作原理: どのようにするか ハンマーミルズ 仕事

ハンマーミルの核心は、次の原理に基づいて動作します。 衝撃による粒子破壊 。サイズ削減プロセスは、体系的な順序に従います。

-

物質摂取量: 供給材料は、制御された供給機構 (重力供給ホッパー、定量フィーダー、またはスクリューコンベア) を通じて粉砕チャンバーに導入されます。

-

粒子の衝撃: 高速回転 ハンマー 中央に取り付けられた(長方形、リバーシブル、またはスイングマウントの金属片) ローター 入ってくる粒子にかなりの運動エネルギーを与えます。

-

粒子の破壊: 衝撃により、脆性材料が自然の破断線に沿って粉砕されたり、繊維状物質が剪断され引き裂かれたりします。

-

二次還元: 粒子はチャンバーに向かって投げられるとさらに減少します。 インテリアウェアライナー そして collide with other particles.

-

サイズ分類: 還元された物質は、通過できるほど小さくなるまでこのプロセスを続けます。 穴あきスクリーン 粉砕チャンバーの一部を取り囲む(または格子)、最終的な最大粒子サイズを決定します。

-

排出: スクリーンを通過した一定サイズの材料は、通常は重力または空気輸送によって収集または次の処理段階に排出されます。

これ 高速、連続インパクトミーリング このプロセスにより、ハンマー ミルは幅広い材料、特に砕けやすい材料、摩耗性の高い材料、または繊維状の材料に対して非常に効率的になります。

コアコンポーネントとデザインバリエーション

ハンマーミルの性能と用途の適合性は、その特定の設計構成によって決まります。

1. 主要な機械部品

-

ローターアセンブリ: 機械の心臓部。大型ベアリングに取り付けられた頑丈なスチールシャフト、複数のベアリングを搭載 ローター discs ハンマーが取り付けられているところ。ローター速度 (通常 1、800 ~ 3,600 RPM) は重要な変数です。

-

ハンマー: アクティブなサイズ縮小要素。デザインには以下が含まれます:

-

固定(硬質)ハンマー: ローターに直接ボルトで固定され、最も硬い素材に最大の強度を提供します。

-

スイングハンマー: ピンを中心に回転するため、ピンが回転するときに外側にスイングできます。この設計は、粉砕できない物体からの衝撃を吸収し、損傷から保護します。

-

リバーシブルハンマー: 裏返して 2 番目の鋭い刃を利用できるため、交換や研ぎが必要になる前に耐用年数が 2 倍になります。

-

-

粉砕チャンバーとライナー: 小型化を実現する密閉型筐体。交換可能なものが装備されています ウェアプレート または ライナー (多くの場合、AR400 鋼またはマンガンで作られています)ハウジングを摩耗から保護します。

-

スクリーン(格子): サイズ調整装置。正確なサイズの円形またはスロット付きの穴を備えたスクリーンが、ローターの 180 ~ 300 度を取り囲みます。の スクリーンの穴の直径は最大粒子サイズを直接制御します 排出された製品の。

-

フィード機構: できる 上給紙、下給紙、または横給紙 用途と材料の特性に応じて異なります。

-

駆動システム: 通常、次のもので構成されます。 電気モーター 経由で接続 Vベルトとシーブ ローターシャフトに。これにより、プーリーのサイズを変更することで速度を調整できます。

2. 主な設計構成

-

重力排出ミル: 最もシンプルなデザイン。還元された物質は重力によってスクリーンから落下します。軽量で非摩耗性の材料の精密研削に最適です。

-

空気圧放電ミル: 強力な機能を組み込んでいます 空気吸引ファン 退院時に。これにより、チャンバー内に負圧が発生し、スループットが向上し、製品が冷却され、特に微粉砕 (<100 ミクロン) のスクリーン効率が向上します。

-

全円スクリーンミル: 300 度のスクリーンを備え、特定のローター直径に対してスクリーン面積を最大化します。この構成により、木材チップやバイオマスなどの繊維状材料の微粉砕や粉砕を伴う用途のスループットが大幅に向上します。画面面積が広いので目詰まりを防ぎます。

-

産業規模と実験室規模: 産業用ミルは、連続運転のための頑丈で高馬力のユニットです。実験室規模のミルは、製品開発、実現可能性テスト、小バッチ生産に使用されるベンチトップ ユニットです。

主な産業用途と材料加工

ハンマーミルはその適応性の高さからどこにでも普及しています。主要なアプリケーション分野には次のようなものがあります。

-

農業および家畜飼料の生産: 最大の適用領域。研削に使用されます 穀物(トウモロコシ、小麦、大豆) 、油糧種子ケーキ、繊維質成分を配合し、均一な動物飼料を作成します。粒子サイズを制御できることは、動物の消化と飼料ペレットの品質にとって非常に重要です。

-

バイオマスおよびバイオ燃料の処理: 必須 木材チップ、農業残渣(わら、殻)、専用エネルギー作物のサイズ縮小 ペレット化または練炭化する前に。ここでは全円スクリーンミルが標準です。

-

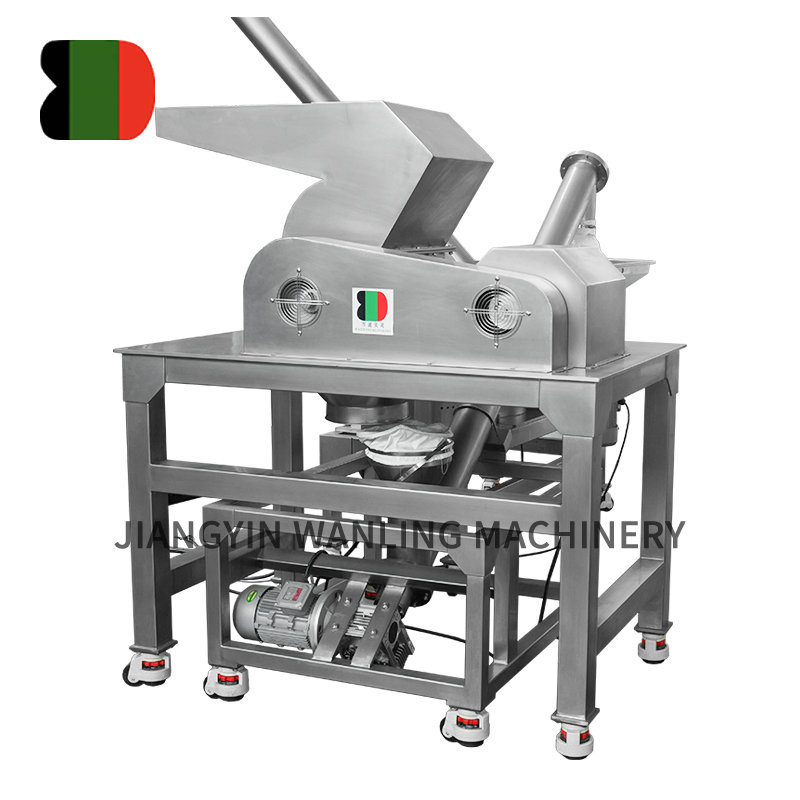

食品加工: 衛生的な設計 (多くの場合ステンレス鋼構造) が最重要視される、スパイス、砂糖、乾燥野菜、粉末食品の粉砕に使用されます。

-

製薬および化学産業: 医薬品有効成分 (API) および化学粉末の微粉砕用。設計は封じ込め、洗浄性、正確な粒子サイズ制御に重点を置き、多くの場合、特殊なハンマーチップとスクリーンが使用されます。

-

リサイクルと廃棄物処理: にとって重要な 電子廃棄物(e-waste)のシュレッダー処理 , 都市固形廃棄物 、プラスチック、金属を下流の分離と回収に使用します。これらは多くの場合、頑丈な「シュレッダー」または「ホッグ」ハンマー ミルです。

-

鉱物と鉱業: 石炭、石灰石、石膏、その他の適度に研磨性の高い鉱物の破砕と粉砕に使用されます。

ハンマーミルと他のサイズ縮小技術の比較

適切なミルを選択するには、代替手段を理解する必要があります。ハンマーミルの比較は次のとおりです。

| 設備 | 仕組み | 最適な用途 | 制限事項 / 理想的でないもの |

|---|---|---|---|

| ハンマーミル | 影響 / 消耗 (高速ハンマー) | 汎用性の高い脆性材料 、繊維状物質、骨材。広い粒子サイズ範囲(粗いものから細かいものまで)。 | 摩耗性の高い材料(摩耗性が高い)、熱に弱い材料(熱が発生する可能性がある)、非常に硬い材料(モース 5 以上)。 |

| ジョークラッシャー | 圧縮 (固定ジョープレートと移動ジョープレート) | 一次破砕 非常に硬く、研磨性の高い材料 (岩石、鉱石) で作られています。送りサイズの大幅な削減。 | 多くの微粉を含む比較的粗い製品が生成されます。最終的な微研削用ではありません。 |

| ボール/ロッドミル | 影響と消耗 (タンブリングメディア) | 湿式または乾式の微粉砕/超微粉砕 鉱石、セラミックス、塗料など。非常に細かく均一な製品です。 | エネルギー消費量が多い。プロセスが遅い。繊維素材には使用できません。 |

| ピンミル | 影響 (固定ピンと回転ピン) | 微研削 より柔らかく非研磨性の素材(食品、化学薬品)。発熱が少ない。 | 大きな送りサイズや繊維状・糸状の素材には対応できません。 |

| ナイフミル・シュレッダー | シアー/カット (回転ナイフ) | 繊維状で丈夫な糸状の素材 (タイヤ、プラスチック、木材、都市廃棄物)。細断されたフレーク状の製品が生成されます。 | 微粉末の製造や脆い材料には適しません。 |

重要な選択ガイド: 適切なハンマーミルの選択

ハンマーミルの選択とサイズ設定には、材料とプロセスの目標の両方を詳細に分析する必要があります。

1. 材料の特性評価 (最も重要なステップ):

-

硬度と摩耗性: 測定者 モーススケール または abrasion index. Highly abrasive materials (like silica sand) will rapidly wear hammers and screens, requiring specialized hardened alloys and increasing operating costs.

-

破砕性: 衝撃時の材料の破壊のし易さ。砕けやすい材料(穀物、石炭)はハンマーミリングに最適です。

-

水分含有量: 水分が多い (>15%) と、スクリーンの目詰まりやスループットの低下につながる可能性があります。加熱空気による補助または事前乾燥ステップが必要な場合があります。

-

初期粒子サイズと目標粒子サイズ (F80 および P80): 供給サイズと必要な製品サイズによって決定されます。 減速比 そして required energy input.

-

熱と爆発に対する感度: 一部の物質(食品、化学物質)は熱により劣化したり、爆発性(粉塵)があります。冷却機能または防爆構造 (NFPA/ATEX) を備えたミルが必要な場合があります。

2. パフォーマンスと動作仕様:

-

必要な容量 (スループット): トン/時 (TPH) またはキログラム/時 (kg/hr) で表示されます。これが機械のサイズとモーターの馬力の主な要因です。

-

馬力 (HP/kW): 能力と減速比に直接関係します。ミルの出力が不足すると、パフォーマンスの低下や目詰まりが発生します。基本ルールは、材質と細かさに応じて、TPH あたり 1 ~ 10 HP です。

-

ローター速度: 高速 (3,000 RPM) にすると、より多くの衝撃が発生し、より細かい研削が可能になります。低速 (1,800 RPM) では、粗い研削や硬い材料に対してより大きなトルクが得られます。

-

スクリーン領域と穴のサイズ: 画面領域が大きいほど容量が増加します。の スクリーンの穴の直径は、希望する最終粒子サイズより 1.5 ~ 2 倍小さくする必要があります。 存在する粒子の形状が楕円形であるためです。

3. 構造と特殊機能:

-

構造材料: 炭素鋼が標準です。 304 または 316 ステンレス鋼 食品、医薬品、または腐食性の用途に必要です。

-

安全性とアクセス: 探してください 360度スクリーンアクセスドア 画面の変更やメンテナンスが簡単に行えます。ミルズはこうあるべきだ 安全インターロック ドアが開いているときに電力をカットする機能。

-

粉塵の封じ込め: 完全密閉設計 フランジ付き入口/出口 粉塵のない動作と集塵システムとの統合に必要です。

運用、メンテナンス、および安全性のベストプラクティス

適切な操作により、効率、寿命、およびオペレータの安全が保証されます。

-

起動シーケンス: 常に製粉機を始動します 空の そして under the モーターの全負荷アンペア数 (FLA) 。ローターが最大動作速度に達した後でのみ、材料の供給を開始してください。

-

最適化: 製品の細かさは以下によって制御されます。 1) スクリーンサイズ、2) ハンマー先端速度、3) 送り速度。 より細かいスクリーン、より高い速度、またはより遅い送り速度により、より微細な製品が生成されます。

-

予防保守スケジュール:

-

毎日: 異常な振動や異音がないか確認してください。ハンマーの磨耗を検査します。

-

毎週: ドライブベルトの張力とスクリーンの完全性を確認し、穴や詰まりがないか確認してください。

-

必要に応じて: ハンマーを回転または交換する 先端が磨耗したとき(通常、材質に応じて 200 ~ 1000 時間後)。ローターのバランスを維持するために、常に完全なセットのハンマーを交換または回転させてください。

-

定期的に: 摩耗ライナーとスクリーン部分を交換します。メーカーの仕様に従ってベアリングを点検し、潤滑します。

-

-

重要な安全プロトコル:

-

ローターの動作中は決して点検ドアを開けないでください。

-

使用する ロックアウト/タグアウト (LOTO) すべてのメンテナンスの手順。

-

確実にする 適切な警備 すべての回転部品と駆動システムに適用されます。

-

警戒してください 鉄金属汚染 供給材料 (混入金属) に含まれており、激しい火花や損傷を引き起こす可能性があります。使用する 磁気選別機 または 金属探知機 供給ラインで。

-

ハンマーミル技術の未来

イノベーションにより、効率、耐久性、制御性が向上し続けています。

-

先進的な素材とコーティング: の使用 炭化タングステンオーバーレイ そして セラミック複合材料 ハンマーチップとライナーに適用され、研磨用途での耐用年数を 300 ~ 500% 延長します。

-

スマートモニタリングとインダストリー4.0: の統合 振動センサー、熱画像カメラ、消費電力モニター メンテナンスの必要性を予測し (予知メンテナンス)、リアルタイムで送り速度を最適化し、致命的な故障を防ぎます。

-

CFDによる設計の最適化: 数値流体力学を使用して粉砕室内の空気と粒子の流れをモデル化し、効率を向上させ、乱流を低減し、製品 1 トンあたりのエネルギー消費量を削減する設計につながります。

-

ノイズ低減エンジニアリング: より厳しい職場の騒音規制を満たすために、チャンバーの設計、消音材、エンクロージャを改良しました。

結論: パーティクル削減に不可欠なエンジン

ハンマーミルは、効率的で実用的なエンジニアリングの証です。そのシンプルでインパクトベースの原理は、堅牢で適切に設計されたマシンで実行されると、驚くほど多様な業界全体にわたる根本的な産業上の課題を解決します。ただし、実装が成功するかどうかは、 意図的な選択プロセス 工場の設計パラメータを慎重に一致させます— ローター速度、ハンマー構成、スクリーン面積、馬力 —特定のことに 飼料の物理的特性 そして the ご希望の製品仕様 .

このガイドで概説されている中心原則を理解することで、エンジニアとオペレーターはハンマーミルをブラックボックスとして扱うことから脱却することができます。代わりに、調整可能なツールとしてこれを活用し、スループットを最大化し、摩耗コストを最小限に抑え、一貫した製品品質を実現するために最適化できます。私たちが食べる食べ物や依存している医薬品の加工から、現代生活の材料のリサイクル、持続可能なバイオ燃料の生産に至るまで、ハンマーミルは世界の産業の中心で不可欠かつ進化する主力製品であり続けています。