コーティングマシン メーカー

-

BTJチョコレートコーティング加工機

それは、薬局、食品、化学物質のラインの砂糖のコーティングの丸薬と錠剤、および食品化学産業などによる顆粒材料のロールメイキングと研磨のために特別に使用されています。 -

BTJステンレススチールピーナッツアーモンドナッツシュガーキャンディーコーティングパンマシン

それは、薬局、食品、化学物質のラインの砂糖のコーティングの丸薬と錠剤、および食品化学産業などによる顆粒材料のロールメイキングと研磨のために特別に使用されています。

このコーティングマシンは、主に医薬品産業の丸薬、砂糖コーティングされた錠剤の生産で使用されます。食品、光産業、化学産業、球状または粒状の材料、混合、照明でも使用できます。例:チョコレート研磨、コートピーナッツ、砂糖、スパイス、ライスボールの製造など。

この機械は、主に薬物産業で丸薬、砂糖コーティング生産の錠剤で使用され、球形または粒状の材料の食品、光産業、化学産業、ローリング、ミキシング、照明にも使用できます。

私たちについて

名誉

-

名誉

名誉 -

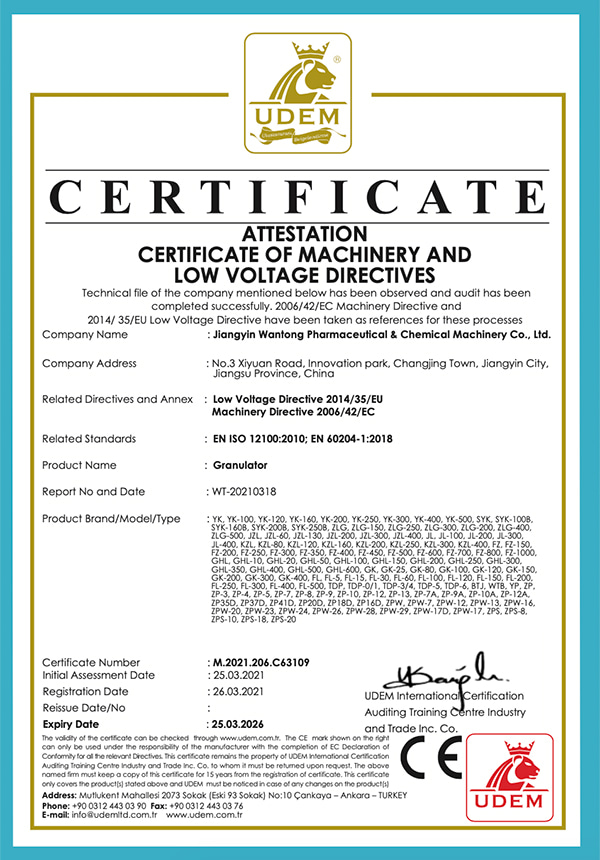

ce

ce

ニュース

-

業界のニュース 2026-01-06

スパイス粉砕機の紹介 スパイス用粉砕機 家庭用キッチンと工業用食品加工の両方に不可欠な機器です。ホールスパイスを微粉末に変換し、風味、香り、栄養特性を保ちます。適切な粉砕機を選...

詳細をご覧ください -

業界のニュース 2026-01-04

工業用乾燥方法の紹介 乾燥は、医薬品、化学薬品、食品の製造において重要なプロセスです。適切な乾燥装置の選択は、製品の品質、エネルギー効率、運用コストに影響します。最も一般的な工業用乾燥機に...

詳細をご覧ください -

業界のニュース 2025-12-23

の紹介 ダブルコーンブレンダー ダブルコーンブレンダーは、粉末および粒状材料の均一な混合を実現するために設計された、広く使用されている工業用混合機械です。回転する二重円錐形容器...

詳細をご覧ください -

業界のニュース 2025-12-18

の紹介 スパイス粉砕機 スパイス粉砕機は、ホールスパイスを効率的に微粉末に加工できる、業務用キッチンと家庭用キッチンの両方に不可欠なツールです。適切な粉砕機の選択は、スパイスの...

詳細をご覧ください

業界の知識の拡大

コーティングマシンの時間とリソースを節約するためのヒントはありますか?

ここでは、コーティングマシンを使用するときに時間とリソースを節約するためのヒントをいくつか紹介します。

プロセスパラメーターの最適化:コーティング速度、温度、圧力などのコーティングマシンのパラメーターを微調整して、材料とエネルギーの浪費を最小限に抑えながら、希望のコーティング結果を達成します。

ルーチンメンテナンス:の定期的なメンテナンススケジュールを実装します コーティングマシン 最適なパフォーマンスを確保し、予期しないダウンタイムを防ぐため。これには、クリーニング、潤滑、摩耗のためのコンポーネントの検査が含まれます。

予防保守:摩耗した部品の交換、校正機器、漏れや閉塞のチェックなどの予防保守タスクを実施することにより、エスカレートする前に潜在的な問題に積極的に対処します。

トレーニングと教育:適切な操作手順、トラブルシューティング技術、およびメンテナンス慣行について、機械オペレーターに包括的なトレーニングを提供します。よく訓練されたオペレーターは、問題を迅速に特定して解決し、ダウンタイムと材料の廃棄物を減らすことができます。

材料管理:消費を正確に測定および監視し、流出と過剰使用を最小限に抑えて、コーティング材料を効率的に管理します。在庫管理システムを実装して、材料の使用を追跡し、遅延を避けるためにタイムリーにサプライを再注文します。

品質管理:一貫したコーティング品質を確保し、リワークを最小限に抑えるために、堅牢な品質管理手段を実装します。定期的な検査とテストを実行して、プロセスの早い段階で欠陥を特定し、材料と時間の無駄を防ぎます。

ワークフローの合理化:コーティングプロセスワークフローを分析および合理化して、アイドル時間を最小限に抑え、マシンの使用率を最大化します。材料の流れ、レイアウト、シーケンスを最適化して、ボトルネックを排除し、待機時間を短縮します。

自動化への投資:コーティングプロセスの効率、精度、再現性を改善するために、ロボットコーティングシステムやプログラム可能な制御などの自動化技術への投資を検討してください。自動化は、手動の労働要件を削減し、スループットを増やすことができます。

エネルギー効率:エネルギー効率の高い機器の使用、加熱および冷却システムの最適化、アイドルマシン時間の最小化などの省エネ測定を実施します。エネルギー消費とコストを削減するために、再生可能エネルギー源またはエネルギー回収システムを検討してください。

継続的な改善:オペレーターからのフィードバックを促進し、主要なパフォーマンスインジケーターの監視、データ分析に基づいてプロセスの改善を実装することにより、継続的な改善の文化を促進します。ベストプラクティスと革新を組み込むための手順を定期的に確認および更新します。

コーティング機が生成するコーティングの品質を評価する方法は?

aによって生成されるコーティングの品質の評価 コーティングマシン それが望ましい標準と仕様を満たすことを保証するために重要です。ここに、コーティングの品質を評価するために一般的に使用されるいくつかの方法があります。

目視検査:コーティングされた表面の目視検査を実施して、その外観、均一性、滑らかさを評価します。コーティングプロセスの問題を示す可能性のある縞、泡、ピンホール、または不均一なカバレッジなどの欠陥を探してください。

厚さの測定:マイクロメートル、キャリパー、コーティングの厚さゲージなどの厚さ測定ツールを使用して、コーティング層の厚さを測定します。測定された厚さを、コーティング要件で指定されたターゲットの厚さと比較して、コンプライアンスを確保します。

接着試験:接着試験を実行して、コーティングと基質の間の結合強度を評価します。クロスカットまたはプルオフ接着テストなどの方法は、剥離または剥離に対するコーティングの抵抗を決定することにより、接着品質を評価できます。

表面粗さの測定:プロフィロメーターまたは表面粗さテスターを使用して、コーティングされた表面の表面粗さを測定します。過度の粗さがコーティングの性能または美学に影響を与える可能性があるため、表面粗さが指定された要件を満たしているかどうかを評価します。

光沢測定:グロスメーターを使用して、コーティングされた表面の光沢または輝きを測定します。測定された光沢値を、コーティング要件で指定されたターゲットグロスレベルと比較して、一貫性と均一性を確保します。

色の測定:比色計または分光光度計を使用して、コーティングされた表面の色を測定します。測定された色の値をターゲットカラー標準と比較して、バッチ全体の色の正確さと一貫性を確保します。

耐久性テスト:コーティングされた表面を、耐摩耗性、スクラッチ抵抗、耐薬品性、耐性試験などの耐久性テストに対応します。シミュレートまたは実際の条件下でのコーティングのパフォーマンスを評価して、その長期的な耐久性と信頼性を評価します。

フィルムの整合性テスト:フィルムの整合性テストを実施して、コーティングフィルムでの亀裂、剥離、膨らみ、剥離などの欠陥をチェックします。テープテストや溶媒摩擦テストなどの方法では、コーティング層の完全性と堅牢性を評価できます。

顕微鏡検査:光学顕微鏡や電子顕微鏡などの顕微鏡法を使用して、顕微鏡レベルでのコーティング構造と形態を調べます。コーティングの品質に影響を与える可能性のある欠陥、汚染物質、または不規則性を特定します。

顧客フィードバック:コーティングされた製品に対する満足度に関して、エンドユーザーまたは顧客からフィードバックを求めます。外観、パフォーマンス、耐久性、信頼性などの要因を考慮して、コーティングの品質に対する全体的な顧客満足度を評価します。

これらの評価方法を採用することにより、メーカーはコーティング機が生成するコーティングの品質を徹底的に評価し、一貫した信頼性の高いコーティング性能を確保するために改善のための領域を特定できます。