1。造粒に対する材料形状の影響

不規則な材料

特性:不規則な材料には、しばしば不均一な表面、角度、およびエッジがあります。これらの材料は一貫して切断するのが難しく、予測不可能な流れがある場合があります グラニュレーターマシン 。例には、細断されたプラスチックスクラップ、混合廃棄物、または特定の骨材が含まれます。

顆粒への影響:

一貫性のない切断:不規則な形状は、材料が予測可能な方法で顆粒剤に餌を与えないため、不均一な顆粒サイズにつながる可能性があります。顆粒薬は、材料を均等に握るか切断するのに苦労するかもしれません。

飼料の問題:不規則な形状の材料は、特に材料のサイズまたは形状が高度な変動を持っている場合、閉塞や摂食の矛盾を引き起こす可能性があります。

より高いエネルギー消費:不規則な形状の材料を削減するために必要なエネルギーは、切断室の不均一な材料分布のために高くなる可能性があり、ブレードに追加の摩耗と運用コストの増加につながります。

球状材料

特性:球形材料は、特定のペレット、小さなボール、または球状顆粒のように、丸く均一な形状です。それらは、簡単に転がる滑らかな表面を持っている傾向があります。

顆粒への影響:

簡単な流れ:球状の材料は、飼料ホッパーを通って顆粒剤に滑らかに流れる傾向があり、詰まりや目詰まりのリスクを減らします。

効率的な切断:球状材料の均一な形状により、握りやすくなり、切断しやすくなり、より一貫した均一な顆粒につながります。

刃への摩耗が少ない:球状材料は鋭い角度や端を呈しないため、切断刃とスクリーンメッシュの摩耗が少なくなる傾向があります。

繊維状の材料

特性:紙、テキスタイル、植物物質、ゴムなどの繊維状材料は、長い糸のようなまたは柔軟な構造を持っています。これらの材料は、均等に切断されることに耐性があり、刃を簡単に絡ましたり包みたりすることができます。

顆粒への影響:

不十分な切断効率:繊維が切断ブレードを伸ばしたり包んだりする傾向があるため、繊維状の材料を少量に切断することがしばしば困難です。これにより、顆粒の有効性が低下し、目詰まりにつながる可能性があります。

高い摩耗:繊維は、特にローターの周りを包み込み、頻繁にメンテナンスやブレードの交換につながる可能性がある場合、刃に摩耗や裂け目を引き起こす可能性があります。

飼料の問題:繊維状材料は、摂食システムを絡ませてブロックする傾向があるため、摂食の矛盾を引き起こす可能性があります。

2。さまざまな材料形状の顆粒を構成します

顆粒剤は、さまざまな材料の形状を効果的に処理するために、いくつかの方法で構成または調整し、マシンの一貫した粒子サイズ、スループット、および最小限の摩耗を保証することができます。構成オプションは次のとおりです。

不規則な材料用

調整可能なローター速度:不規則な材料の場合、グラニュレーターがよりよく握りバラバラになるように、ローター速度を調整することがしばしば必要です。ローターの速度が遅い場合は、マシンのオーバーロードを避けるのに役立つ場合がありますが、高速はより厚い材料やより丈夫な材料を切断するのに役立つ場合があります。

カスタマイズ可能なナイフ:マルチアングルまたはずらしたナイフを使用すると、不規則な材料の切断効率を改善できます。これにより、顆粒剤は異なる角度から材料を切断し、均一な顆粒を達成する可能性が高くなります。

フィードレート制御:可変飼料速度を使用して、材料入力をグラニュレーターに調整できます。これは、不規則な形状の材料であっても、過負荷を防ぎ、より滑らかな材料の流れを確保するのに役立ちます。

プレシュレッド:不規則な材料が大きすぎるか丈夫な場合、シュレッダーまたはプリクラッシャーを使用して、顆粒剤に入る前に材料のサイズを小さくすることができます。これにより、処理が簡単な、より管理しやすいピースが保証されます。

球状材料用

より高いローター速度:球状の材料は、滑らかで規則的な形状により、より高いローター速度でより効率的に処理できます。これにより、グラニュレーターは、エネルギー損失を最小限に抑えて、材料を目的の粒子サイズにすばやく分解できます。

より小さなスクリーンメッシュ:一貫した粒子サイズを維持するために、球状材料を処理する顆粒剤は、より小さなスクリーンメッシュを使用できます。これにより、材料が切断後に画面を通過するため、顆粒が均一で適切なサイズであることが保証されます。

積極的でない切断作用:球形材料は積極的な切断を必要としないため、機械は鈍いブレードまたはテーパーナイフで構成されて、切断要素を過度に摩耗せずに材料を緩やかに分解することができます。

最小限の前処理:球状材料は一般に、前処理を必要としないため、顆粒剤に直接処理して餌をやりやすくします。

繊維状材料用

ローターの速度が遅くなる:ローターの速度が遅いと、繊維がブレードの周りに絡み合うリスクを減らし、繊維状材料のより制御された切断を可能にすることができます。

頑丈または反転ブレード:逆回転ブレードまたは特殊な頑丈なナイフを備えた顆粒剤は、繊維状の材料に対処するのに適しています。これらのブレードは、繊維をより効果的にせん断し、ローターの周りを包むのを防ぐのに役立ちます。

高トルクモーター:可変速度設定を備えた高トルクモーターを使用して、顆粒剤が過負荷をかけたり、原因としたりせずに繊維状材料からの高抵抗を処理できるようにすることができます。

振動または振動フィーダー:繊維状の材料の場合、振動または振動フィーダーを取り入れると、材料を顆粒剤に滑らかに流れ続け、詰まりや絡み合いを防ぐことができます。

より大きな開口部を持つスクリーンメッシュ:繊維材料は、メッシュを詰まらせることなく繊維を通過できるようにするために、より大きなスクリーン開口部が必要になる場合があります。これにより、マシン内のより滑らかな流れと材料の蓄積が少なくなります。

すべての材料タイプの一般的な構成

より丈夫なスクリーン材料:不規則な材料や繊維状の材料などの研磨性の材料の場合、グラニュレーターの寿命を防ぎ、延長するために、より硬い耐摩耗性のスクリーンが必要になる場合があります。

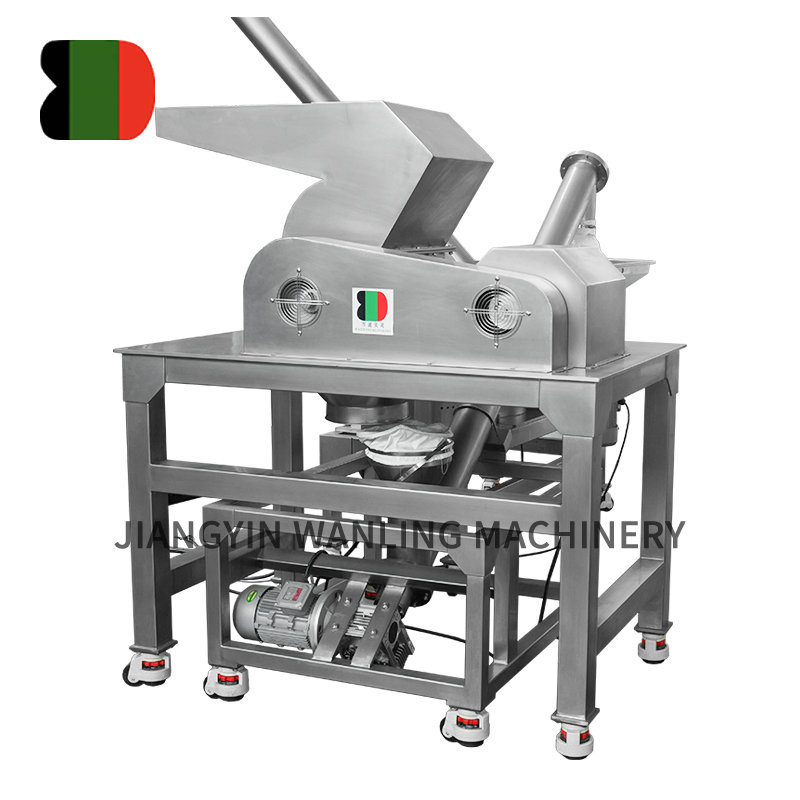

ブロワーまたは真空システム:グラニュレーターにブロワーまたは真空システムを追加すると、切断室からより軽い粒子またはほこりを除去し、より良い材料の流れを確保し、詰まりを防ぐのに役立ちます。

大型または混合材料のシェレッド前:材料が大きく、丈夫で、または混合された形状で構成されている場合、シュレッディング前のステップを使用すると、顆粒が管理可能なサイズの材料のみを処理し、ブレードとローターへの応力が軽減されることを確認できます。